为在“制造强国”与“数字中国”战略交汇的浪潮中,高校学子正成为推动传统产业智能化转型的鲜活力量。2026年1月22日至2月4日,青岛科技大学自动化与电子工程学院的郑嘉琦同学,带着人工智能技术落地工业场景的研究课题,走进济南市机器人研发、工业控制、能源保供领域企业,以专业知识为钥,在真实工业现场探索AI赋能传统产业的实践路径,解码工业转型升级的深层密码。

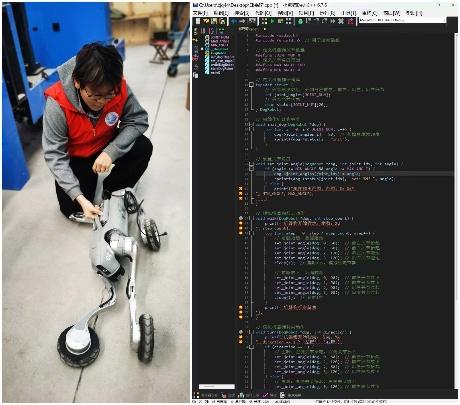

实践首站,郑嘉琦走进艾默斯(济南)机器人科技有限公司。他手持万用表,细致测量电路板的电压、电阻参数,精准排查故障点位,理论知识转化为解决实际问题的实操能力。同时,他运用C语言搭建机器狗运动控制程序的逻辑框架,逐行调试、优化代码,最终让编写的程序成功驱动机器狗完成系列动作,实现了从编程思维到实际应用的落地转化。“他专业功底扎实、遇事肯钻研,远超我们对在校学生的普遍预期。”公司技术负责人车现发给予高度评价。这场沉浸式企业实践,让郑嘉琦深刻认识到,智能制造的根基,藏在每一次严谨的测量、每一行缜密的代码之中。

「图为郑嘉琦在艾默斯公司调试机器人电路板 郑嘉琦供图」

「图为郑嘉琦测试自主编写的机器狗控制程序 郑嘉琦供图」

带着机器人研发领域积累的软硬件实践经验,郑嘉琦走进山东鲁能控制工程有限公司,接触到被称为工业“神经中枢”的分布式控制系统(DCS)。该系统主导着电力、化工等行业的生产流程,是工业自动化的核心枢纽。

在企业技术人员的指导下,郑嘉琦深度参与DCS系统的组态操作与点位调试,快速掌握系统基本操作逻辑,也敏锐发现传统系统的“事后响应”痛点:多在设备故障发生后开展应急处理,难以提前预判、规避生产风险。

结合专业知识与实践见闻,他提出创新构想:为DCS系统嵌入AI算法,构建“智能感知-自主决策-精准执行”的智能闭环。通过部署搭载多类型传感器的巡检设备,实时采集设备温度、振动等运行数据,经AI模型分析建模实现故障精准预测,再将预警信号同步至DCS系统触发主动干预,推动工业生产从“被动停机”向“主动防控”转变。

这一落地性极强的构想获得企业技术团队充分认可,双方随即搭建简易模型开展联调测试,为工业系统智能化升级探索全新路径。

「图为郑嘉琦赴企业研究DCS控制系统、学习重要科技成果 郑嘉琦供图」

「图为郑嘉琦同学赴企业学习AI落地案例 郑嘉琦供图」

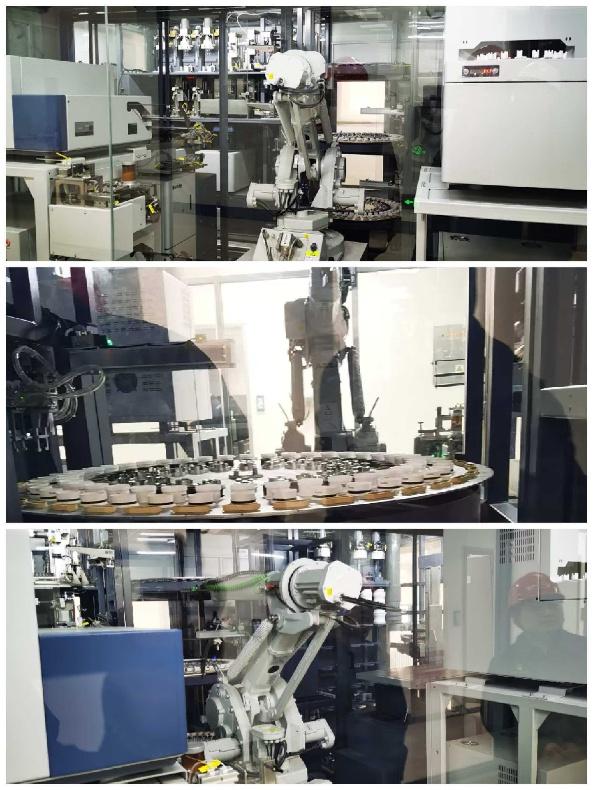

实践最后一站,郑嘉琦走进济南市某现代化火电机组,该机组肩负着济南主城区供热重任。在这里,他亲眼见证了全自动取煤制样、智能锅炉燃烧、生产数据实时分析的全流程无人化操作,各设备无缝衔接、智能化系统高效管控,让能源生产的每一个环节都精准可控。

站在机组现场,郑嘉琦真切感受到,自动化与AI技术不仅是提升生产效率的工具,更是保障国计民生、守护能源安全的国之重器,而技术创新的最终价值,在于服务国家发展、守护社会正常运转。

「图为郑嘉琦在火电机组现场观摩全自动取煤样流程 郑嘉琦供图」

为期两周的社会实践,让郑嘉琦完成了从知识学习到实践应用、从实操历练到创新思考的完整成长,也让他对专业价值与青年担当有了更为深刻的理解。此次实践,是郑嘉琦将专业知识与工业实践深度融合的一次探索,更是青岛科技大学深化产教融合、践行实践育人理念的生动缩影。青科大始终坚持引导学子扎根产业一线,把课堂搬到生产现场,让学子在实践中锤炼专业能力、培育创新思维,推动青年学子将个人成长与国家发展、产业需求紧密结合。未来,更多青科学子将继续走出校园、走进企业,以青春之智、奋斗之姿,在制造强国建设的征程上书写更多精彩的青春答卷。

责任编辑:刘兆